Technologie

Freiform - Technologie

OPHTHALMICA produziert seit über 10 Jahren innovative Freiformgläser. Freiformflächen sind optische Flächen, deren Parameter keiner mathematischen Regel folgen und sich ständig ändern. Sie sind dadurch nicht einfach beschreibbar. Sie finden in zunehmendem Maße in technischen Produkten, z.B. im Automobil-, Flugzeug- oder auch Schiffsbau Anwendung. Ziel ist die Verbesserung der Qualität durch höhere Flächengenauigkeit.

Seit Mitte der 2000er Jahre wird die Freiformtechnik auch bei der Herstellung von Brillengläsern angewendet. Die Freiformtechnologie ermöglicht die Fertigung von Brillengläsern, welche ganz individuelle Daten und Parameter des Brillenträgers berücksichtigt. Sehqualität und Verträglichkeit insbesondere von Gleitsichtgläsern werden erheblich verbessert.

Voraussetzung für die Fertigung solcher Flächen sind innovative Software-Programme und der Einsatz hochwertigster Präzisionsmaschinen.

Das Schlüsselkriterium von Präzision und Qualität ist die entsprechende Messtechnik.

Bei der Herstellung unserer Premium Gleitsichtgläser Reihe, können Pupillendistanz (PD), Hornhautscheitelabstand (HSA), Vorneigung (VN) und Fassungsscheibenwinkel (FSW) in die Berechnung und Fertigung mit einfließen.

Vakuumbeschichtung / Coating

Der technisch aufwändigste und kostenintensivste Arbeitsgang ist das Beschichten der Gläser mit komplexen Oxid-Verbindungen, um störende Lichtreflexe zu reduzieren.

Die OPHTHALMICA Veredelungen überzeugen durch allerhöchste Qualität und lange Haltbarkeit. Technologisch anspruchsvoll, besteht eine Brillenglas Veredelung aus einem Schichtpaket, das aus bis zu 8 hauchdünnen, nur wenige nanometerdicke Schichten auf der Vorder- und Rückseite des Glases zusammengesetzt wird. Grundlage einer jeden Veredelung bildet zunächst eine Hartlackschicht (bis zu 2.5 mikrometer), die die Gläser widerstandsfähiger gegen Kratzer macht.

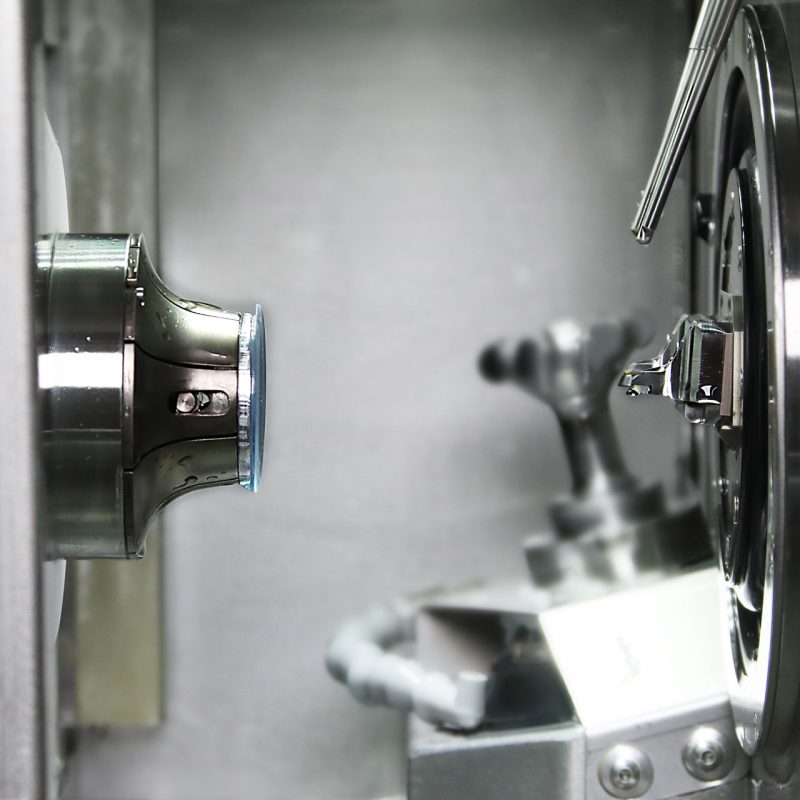

Beschichtung im Hochvakuum

Die sukzessive Bedampfung mit chemischen Oxidverbindungen der OPHTHALMICA Brillengläser ist ein technologisch innovativer Prozess und geschieht in einer Hochvakuum- Beschichtungsanlage bei sehr hohen Temperaturen. Warum geschieht dies im Hochvakuum? Zum einen begünstigt die „luftleere“ Beschichtungskammer eine kollidierungsfreie Bedampfung der Brillenglasoberflächen ohne störende atmosphärische in der normalen Luft befindlichen Bestandteile wie Sauerstoff- und Stickstoffatome, zum anderen kann die notwendige Verglühungstemperatur auf energiesparende ca. 1.400 Grad Celsius reduziert werden.

Ein unentspiegeltes Brillenglas hat typischerweise einen Restreflex von bis zu 12% - auf der Vorder- und Rückseite. Um die störenden Restreflexe auf das gewünschte Minimum zu reduzieren, werden die Entspiegelungsschichten so aufgedampft, dass die reflektierenden Lichtstrahlen sich gegenseitig neutralisieren bzw. ausgleichen. Somit erreichen wir mit unserer Premium-Entspiegelung einen Transmissionsgrad von >99,5%. Das heißt, weniger als 0,5% des Lichts wird auf der Oberfläche reflektiert.

Innovation & Technologische Kooperation

OPHTHALMICA fertigt seine Brillengläser auf modernsten Maschinen und ist dabei bestrebt seine Produkte und Veredelungen / Entspiegelungen immer ein Stück zu verbessern. Dies geht nicht ohne den beherzten Einsatz unserer Mitarbeiter und Mitarbeiterinnen, die alles daran setzen mit innovativen Brillengläsern, neuen Entspiegelungen unseren Augenoptiker Partnern den besten Service zu bieten.

OPHTHALMICA ist der Technologiepartner der Technischen Hochschule Brandenburg und hält zudem als Kooperationspartner für den Studiengang Augenoptik / Optische Gerätetechnik einen engen Kontakt zwischen Forschung und Praxis auf dem Gebiet von optischen und augenoptischen Technologien.